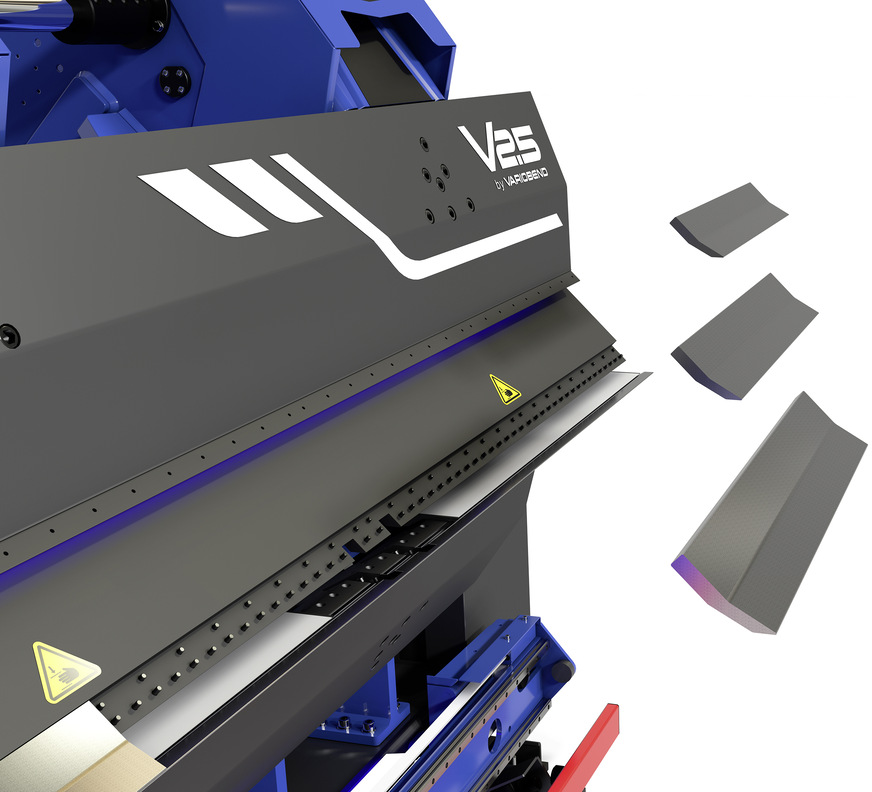

Mit der neuen Variobend V. gibt es den nächsten Evolutionsschritt im Hause Asco. Der neue Doppelbieger, der die vorhandenen Variobend-Modelle erweitert, wartet dabei gleich mit einer Reihe von Innovationen auf. Die rein elektrisch arbeitende Maschine verbindet ein bewährtes Biegesystem mit den neu entwickelten E-Drive-Antrieben. Das Ergebnis ist eine nach Herstellerangaben nie dagewesene Positionier- und Wiederholgenauigkeit. Außerdem sorgt das gleichzeitige Ansteuern mehrerer Achsen für eine hohe Effizienz und kurze Produktionszyklen. Die neue Geometrie ermöglicht mit ihrem Freiraum von Grad das mühelose Herstellen von Profilen mit einem Seitenverhältnis von :.

Die Grenze des Machbaren in Sachen Komplexität und Variabilität wird damit weiter verschoben. Kunden der V. sind somit bestens für die Fassadenherstellung der Zukunft aufgestellt, ist man bei Asco überzeugt.

Bild: Asco - Variobend

Überzeugende Ausstattungsmerkmale

Das Biegen enger Gegenkantungen sowie ein maximaler Biegewinkel von Grad gehören zum Standard der Variobend V.. Mit einer Biegeleistung von , mm für Stahl und , mm für Aluminium profitieren Anwender trotz ausgeklügelter Geometrie von einer extrem leistungsstarken Maschine und sind somit auch für Dickblechanwendungen bestens aufgestellt. Der patentierte Schneidapparat mit automatischer Schnittspalt- und Überlappungsverstellung sorgt für ausgezeichnete Schneidleistungen bis ,-mm-Stahlblech. Über die Eingabe der Materialart und Materialstärke werden die Messer vollautomatisch auf ihre optimale Position gebracht. Das für Anwender meist schwierige, aber erforderliche Umstellen zwischen Dick- und Dünnblech entfällt dabei komplett.

Ein ausfahrbarer Arbeitstisch vereinfacht das Be- und Entladen und garantiert einen bedienerfreundlichen und effizienten Herstellungsprozess. Der extrem steife Maschinen-Grundrahmen sorgt in Verbindung mit der im Standard enthaltenen automatischen Bombierung für hervorragende Biegeergebnisse. Variobend-typisch muss auch die V. nicht mehr im Werkstattboden verankert werden. Und wie alle Variobend Doppelbieger verfügt auch die V. über austauschbare Wangensegmente. Unerwünschte Abdrücke im Material gehören damit der Vergangenheit an.

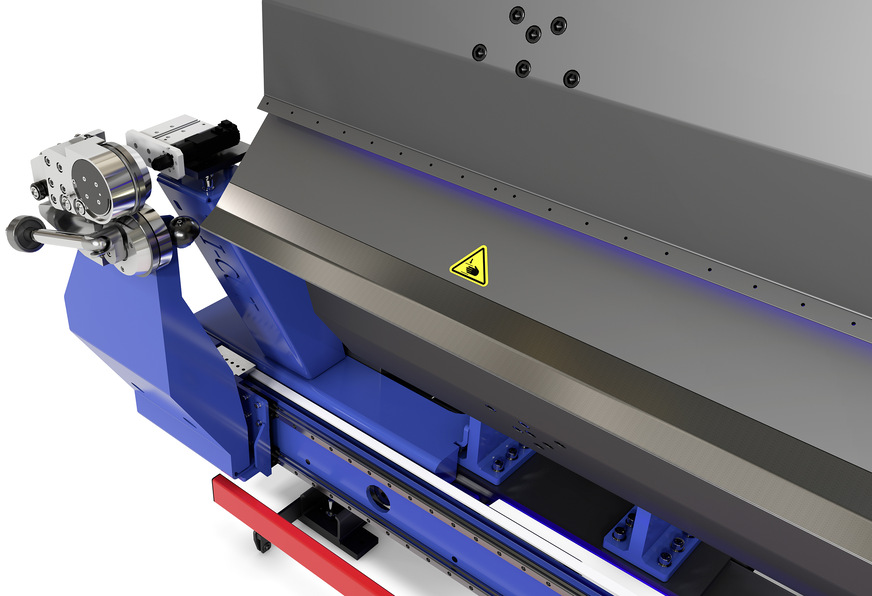

Bild: Asco - Variobend

Perfekte Umschläge und vieles mehr

Über das neu eingeführte DPR-System (DPR = Dynamic Pressure Regulation) wird die Öffnungshöhe der Klemmwange über Elektromotoren an jedem Ständer individuell eingestellt. Damit werden perfekt geöffnete Umschläge über die gesamte Arbeitslänge garantiert. Ein neues Greifersystem mit einem Greifermindestmaß von mm, Doppelgreifer und auf Kundenwunsch mehreren Greiferöffnungskreisläufen rundet das Gesamtpaket der V. ab. Und natürlich entspricht die Variobend V. auch digital dem Variobend-Standard. So kann die V. in Netzwerke integriert werden, mit verschiedenster Software und selbstverständlich auch mit den Slinet-Coil- und -Lagersystemen sowie allen weiteren Softwarepaketen aus dem Hause Asco kommunizieren.

Asco-Automation

Ebenfalls brandneu stellte Asco auf der Euroblech mit der Asco-Automation ein System zur automatisierten Herstellung von Blechprofilen vor. Das System besteht aus zwei Andockstationen, einem oder mehreren Übergabetischen sowie einem seitlichen Einzug. Doch der Reihe nach: Zunächst dockt man den Übergabetisch an der Slinet Dockingstation an. Pneumatische Zylinder ziehen den Tisch in die erforderliche Position und fixieren ihn dort. Die Slinet-Längs- und -Querteilanlage erhält aus dem Büro einen oder mehrere Aufträge zum Längs- und Querteilen von Blechzuschnitten, entnimmt vollautomatisch den entsprechenden Coil aus dem Lager und legt die fertigen Zuschnitte gelabelt auf dem Übergabetisch ab. Dabei können mehrere Streifen neben- und übereinander dort abgelegt und gestapelt werden. Selbst ein stapelweises Überlappen der Zuschnitte stellt für das System kein Problem dar.

Die maximale Zuladung des Übergabetisches beträgt t. Ist der Tisch mit seiner maximalen Zuladung bestückt, wird er zum Variobend Doppelbieger verschoben, in der dortigen Dockingstation ebenfalls positioniert und anschließend über Pneumatikzylinder fixiert. Ein Kamerasystem erkennt die auf dem Tisch liegenden Zuschnitte inklusive aller Profilinformationen. Über eine Blechkantenerkennung wird die elektrisch fahrbare Arbeitsplatte des Übergabetisches so positioniert, dass der Saugschlitten des seitlichen Einzuges exakt den gewünschten Blechstreifen aufnehmen und in die Maschine einfahren kann. Dort übernehmen dann die Greifer des Doppelbiegers die weitere Verarbeitung bis zum fertigen Profil. In Verbindung mit der Variobend Wendevorrichtung kann so der Großteil aller Profile vollautomatisch hergestellt werden.

Hervorzuheben ist bei diesem System, dass die Blechzuschnitte so, wie sie aus der Längs- und Querteilanlage herauskommen, weiterverarbeitet werden. Unabhängig davon, ob mehrere Lagen nebeneinander, gestapelte Zuschnitte übereinander oder sich überlappende Zuschnitte vorgehalten werden – die Asco-Automation entnimmt die Zuschnitte vom Übergabetisch und führt diese Lage für Lage dem Variobend Doppelbieger zu. Mit der automatischen Wendevorrichtung, die für Variobend Doppelbieger optional erhältlich ist, besteht die Möglichkeit, Profile vollautomatisch und mannlos herzustellen. Der Variobend Doppelbieger verarbeitet die Zuschnitte des Übergabetisches und legt die fertigen Profile auf einem Puffertisch vor der Maschine ab. Während die Variobend Doppelbieger ihre Übergabetische abarbeiten bzw. entleeren, kann die Slinet-Längs- und -Querteilanlage zeitgleich neue Aufträge bearbeiten und weitere Übergabetische bestücken.

Fazit

Mit der Asco-Automation werden Kunden angesprochen, die ihre Prozesse komplett automatisieren wollen, aber auch Anwender, die mit nur noch einem Maschinenbediener den gesamten Profilausstoß ihres Betriebes realisieren möchten. Die Automatisierung ist eine zukunftsweisende Aufgabe, die für blechverarbeitende Unternehmen und Fachbetriebe eine große Herausforderung ist, aber zugleich auch viele Chancen und neue Möglichkeiten bietet. In Zeiten des zunehmenden Fachkräftemangels wird es immer wichtiger, Mitarbeiter effektiv einzusetzen. Genau dabei unterstützt die neu entwickelte Asco-Automatisierung die Betriebe dahingehend, dass durch die deutliche Reduktion der Herstellzeiten neue Kapazitäten bei gleichem Personaleinsatz entstehen. Dem Asco-Team ist es zudem gelungen, dieses System zu sehr attraktiven Konditionen anbieten zu können.

Bild: Asco - Variobend