Geschäftsführer Rainer Burckhardt hat früh und konsequent auf flüssige und optimierte Prozessabläufe gesetzt, die möglichst digital ablaufen. Mit der Bendex-Software hat er fast 300 Kunden an sein Produktionsnetzwerk angebunden. Sie alle können benötigte Profile, Metallkassetten, Fensterbänke, Rolladenkästen und vieles mehr online bei Metallbau Burckhardt anfragen. Dazu übermitteln sie entweder eine in Bendex-Shop gezeichnete Geometrie oder senden bei komplexeren Komponenten eine STEP-Datei der Biegeteile. Diese Anfragen bearbeitet Andreas Haberlandt, Leiter der Blechfertigung, digital weiter. Die Bendex-Software ermittelt mit den hinterlegten Kalkulationsfaktoren und Formeln die Preise der angefragten Bauteile und sendet digital ein Angebot an den Kunden. Ist die Bestellung eingegangen, werden die Artikel in „Bendex-Production“ auf die Bearbeitungsmaschinen entsprechend den Lieferzusagen eingeplant. Eilaufträge, die nachmittags geordert werden, können auf diese Weise schon am nächsten Tag geliefert werden. Durch diese konsequent digitale Durchgängigkeit hat das Unternehmen in den letzten Jahren einen gewaltigen Aufschwung erlebt. Waren bis vor Kurzem noch sieben Mitarbeiter im Bereich Blechfertigung beschäftigt, sind es heute mehr als doppelt so viele. In der gesamten Gruppe mit Planung, Konstruktion, Fertigung und Montage von Stahlbau, Fassaden, Türen, den rahmenlosen Schiebefenstern und Ganzglassystemen beschäftigt die Gruppe 230 Mitarbeiter.

Bild: RAS Reinhardt Maschinenbau GmbH

Eine steile Entwicklung

Bevor der rapide Aufschwung begann, standen im Blechbereich zwei Ausklinker, eine RAS Powercut Schere und eine RAS Gigabend Schwenkbiegemaschine zur Verfügung. Seither hinzugekommen sind eine Plasma-Schneidmaschine, eine Stanze, eine weitere RAS-Schere, eine Gesenkbiegepresse und die RAS UpDown-Schwenkbiegemaschine XLTbend. Befragt man die Mitarbeiter, was sich seitdem geändert hat, kommt einhellig zurück: „Fast alles“. Neben jeder Maschine steht ein PC, der den Maschinenbedienern die eingeplanten Aufträge anzeigt. An der RAS Powercut Schere zeigt zudem ein Großmonitor die berechnete Zuschnittoptimierung an. Die optimierte Materialnutzung spiegelt sich direkt in der Wirtschaftlichkeit der Zuschnittaufträge wider.

Die Steuerung der XLTbend Schwenkbiegemaschine kann die zugeteilten Aufträge direkt übernehmen. Schnellschüsse werden von Maschinenbediener Marcel Schiffler an der Maschine auf Machbarkeit überprüft. Dabei programmiert die Software die Blechteile ausgehend von einer importierten STEP-Datei automatisch und veranschaulicht den Biegeablauf in einer 3D-Simulation. Aufträge mit einer normalen Lieferzeit von drei bis vier Tagen werden mit der Office-Software bereits im Büro auf Machbarkeit überprüft. Andreas Haberlandt hebt hervor: „Früher haben wir nur die Querschnitte der Biegeteile an der Steuerung gesehen. Wir mussten uns immer gedanklich vorstellen, ob es bei vierseitig gebogenen Paneelen seitlich zu Kollisionen kommt. Es war auch aufwendig zu ermitteln, wo die Werkzeuge in Bezug auf die Anschlagfinger platziert werden müssen. Das setzte ein gutes räumliches Vorstellungsvermögen voraus und benötigte sehr erfahrene Biegespezialisten.“

Bild: RAS Reinhardt Maschinenbau GmbH

Bild: RAS Reinhardt Maschinenbau GmbH

Bild: RAS Reinhardt Maschinenbau GmbH

Digitale Unterstützung

Die Software der XLTbend übernimmt alle diese Aufgaben mit einem einzigen Mausklick. Besonders interessant wird die Sache, wenn für komplexe Biegeteile mehrere Werkzeugstationen entlang der Arbeitslänge benötigt werden. Ein weiteres einzigartiges Feature in der weltweiten Schwenkbiegetechnologie ist der virtuelle Navigator (ViN). Dieser seitlich verfahrende unscheinbare Arm auf der Oberwange zeigt dem Bediener mit einem Laserstrahl die exakte Einlegeposition der Platine oder des Biegeteils. Vorbei ist damit das Rätseln, ob man die Anschlagfinger hinter der Maschine trifft. Der ViN ist vollständig in die Software integriert und erhält seine Positionsdaten direkt aus dem programmierten Biegeteil. Selbst wenig erfahrene Maschinenbediener erstellen damit nach kürzester Einlernzeit hochpräzise Biegeteile. Diese Aussage kann Marcel Schiffler eindeutig bestätigen: „Als Neuling in der Biegetechnik war es für mich kein Problem, nach einer kurzen Einweisung perfekt passgenaue Metallteile zu biegen, die selbst erfahrenen Biegespezialisten höchste Anerkennung abverlangten.“

Auch das Rüsten geht bei der XLTbend extrem schnell. Mit einem Satz Werkzeuge lässt sich beim Schwenkbiegen ein großes Spektrum an Blechdicken, Schenkelmaßen und Winkeln abdecken. Damit liegt der Rüstaufwand meist bei weniger als einer Minute. Dies ist bei Metallbau Burckhardt ein ausgesprochen wichtiger Faktor, denn die Losgrößen bewegen sich meist zwischen einem und fünf Teilen. Bleibt bei Fassadenkassetten beispielsweise die Länge gleich und nur die Breite wechselt, ist gar kein Rüsten nötig und der ViN zeigt dem Bediener für jede Teilegröße die exakte Einlegeposition an. Marcel Schiffler erklärt: „Damit wir unsere tiefen Jalousienkästen biegen können, haben wir uns für 250 mm und 300 mm hohe Werkzeuge entschieden. Bei den 300 mm hohen Werkzeugen haben wir zudem zwei Werkzeuggeometrien im Einsatz. Eine Form hat einen großen Freibereich vor dem Werkzeug, die andere Form erlaubt es uns, extrem schlanke Profile zu biegen. Ein kompletter Wechsel dauert jedoch auch dort weniger als fünf Minuten.“ Damit es nicht zu Schäden für Mensch und Maschine kommt, überprüft die Maschine nach jedem Werkzeugwechsel automatisch die eingebaute Werkzeughöhe.

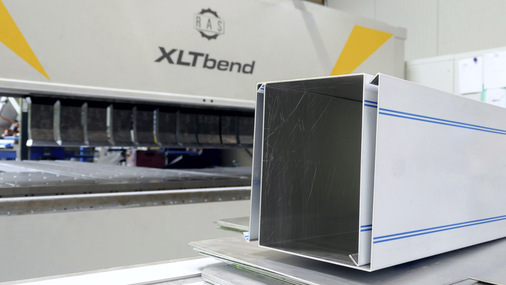

Bei den kleinen Stückzahlen ist die Erstteilgenauigkeit der entscheidende Faktor. Wenn nur ein Teil benötigt wird, will man schließlich auch nur eine Platine dafür produzieren. Mit den hinterlegten Materialtabellen korrigiert die Software automatisch die Rückfederung des Materials bezogen auf unterschiedliche Materialarten, Blechdicken und Biegelängen. Rainer Burckhardt bestätigt: „Wir sind immer wieder selbst verblüfft, wie exakt die XLTbend bereits das erste Teil biegt. Da passt an den Ecken meist kein Blatt Papier dazwischen.“ Und als wäre das Statement des Chefs nicht genug, tritt Marcel Schiffler mit einer Box mit umlaufenden Z-Kantungen gleich den Beweis an.

Bild: RAS Reinhardt Maschinenbau GmbH

Bild: RAS Reinhardt Maschinenbau GmbH

Bild: RAS Reinhardt Maschinenbau GmbH

XLTbend Schwenkbiegemaschine

Von allen Seiten

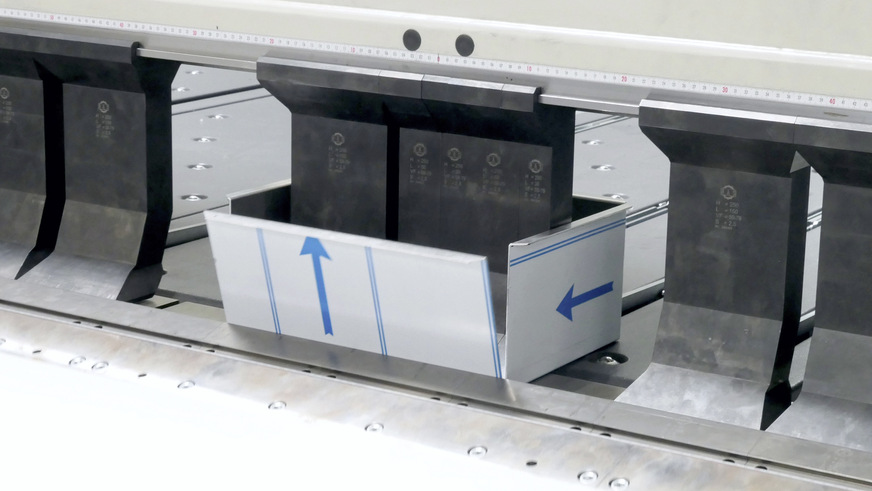

Die XLTbend Schwenkbiegemaschine wird bei Burckhardt meist von der Vorderseite bedient. Nur bei extrem langen Teilen wählt man auch mal die mögliche Bedienung von der Anschlagseite. Dort erlaubt ein verlängerter T-Anschlag, dass die Anschlagfinger bis auf 4050 mm die Platine positionieren können. Alle Biegungen auf einer Seite der Platine arbeitet die Maschine automatisch hintereinander ab. Bei der Z-Box beispielsweise zuerst die negative Biegung, gefolgt von einem positiven Schwenk der Biegewange. Damit das Biegeteil beim Nachpositionieren nicht von den Anschlagfingern wegrutscht, sind Sauger vor den Fingern platziert, die das Teil halten und somit maßlich exakte Folgebiegungen erlauben.

Fragt man die Mitarbeiter von Burckhardt nach den Vorteilen der Schwenkbiegetechnik im Vergleich zu der Gesenkbiegepresse, so fallen eindeutige Aussagen. Zunächst biegt die XLTbend nach oben und unten. Damit entfällt bei gegenläufigen Biegungen bis 4 m Länge das Wenden der Platinen. Das wiederum erlaubt die Bearbeitung selbst von sehr großen Biegeteilen durch nur einen Bediener. Zusammen wirkt sich das in einer geringeren Zykluszeit und in deutlich niedrigeren Stückkosten aus. Damit die benötigten Fertigungszeiten für die Abrechnung exakt erfasst werden, hat jeder Mitarbeiter einen Scanner, mit dem er den Start eines Auftrags erfasst. Den verwendeten Barcode erzeugt auch Bendex-Production. Auch hier also konsequente Digitalisierung.

Die Gegenfrage lässt nicht lange auf sich warten: „Haben Sie schon einmal eine 3-m-Platine an einer Presse 45 Grad nach oben gehievt?“ Bei Burckhardt ist man sich einig. Alle Fassadenteile bis 3 mm Aluminium gehen auf die XLTbend Schwenkbiegemaschine. Dickere großflächige Biegeteile auf die 6-mm-Schwenkbiegemaschine und erst was noch dicker ist, wird auf die Presse eingeplant. „In Bearbeitungszeiten ausgedrückt“, meint Andreas Haberlandt, „ist die XLTbend bei einer großflächigen Fassadenkassette mit positiven und negativen Kantungen sicher zwei- bis dreimal so schnell wie die Gigabend und benötigt nur einen Bediener. Eine Presse würde selbst an die Zeiten der Gigabend nicht herankommen.“ Rainer Burckhardt bestätigt: „Nicht umsonst haben wir in unserem Werk in Isernhagen vier RAS-Maschinen im Einsatz und weitere in der Blechfertigung in Tangerhütte.“