XXL-Center bei SCHRAG: Nun auch 8-Meter lang ...

Die SCHRAG-Gruppe hat eine lange Tradition. Das 1892 gegründete Familienunternehmen befindet sich heute in der vierten Generation. Bereits in den 60er Jahren begann die Spezialisierung auf die Herstellung und den Vertrieb von Kantprofilen für den Industriebau. Um die selbst gesteckten Ziele wie Zuverlässigkeit, Schnelligkeit und Qualität dauerhaft erreichen zu können, investiert die Schrag-Gruppe ständig in modernste Fertigungsanlagen. Hierzu zählt auch das Langbiegezentrum RAS XXL-Center mit der automatischen Programmierung der Biegeteile.

Das XXL-Center RAS 75.08-2 war aber beileibe nicht das erste RAS XXL-Center innerhalb der SCHRAG Kantprofile GmbH. Das im Februar 2012 nach Hilchenbach geliefert Langbiegezentrum war vielmehr schon die vierte Maschine dieses Modells. Weitere XXL-Center arbeiten in den SCHRAG Niederlassungen in Heilbronn, Hamburg und Krostitz. Einen besonderen Status hat die zuletzt gelieferte Maschine dennoch. Während die anderen Modelle eine Biegelänge von 6.400 mm aufweisen, besticht das neue XXL-Center in Hilchenbach mit einer Arbeitslänge von 8.480 mm.

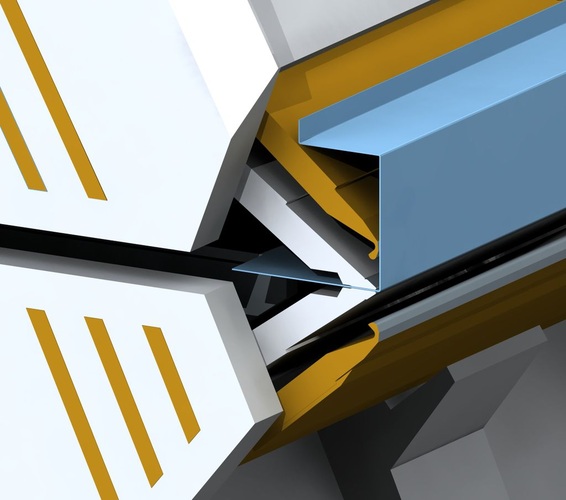

Das neue XXL der zweiten Generation von RAS Langbiegezentren verwendet viele bekannte Leistungsmerkmale der bisherigen Maschinen. So biegt die Maschine die Bleche automatisch nach oben und nach unten, wodurch fast alle Handhabungszeiten entfallen. Das ständige Drehen der Bleche entfällt komplett. Das XXL-Center zieht das Blech automatisch ein und richtet es automatisch aus. Greiferzangen halten das Blech und positionieren es automatisch für jede Biegung. Auch die Tischbleche, die beim Programmstart aus der Maschine herausfahren, um das Einlegen der Zuschnitte zu erleichtern, hat RAS in die zweite Maschinengeneration übernommen.

Völlig neu ist hingegen die Steuerung der Maschine. Schichtführer Hans-Georg Haschke erzählt: "Wir zeichnen das Profil auf dem MultiTouch-Monitor. Wir können auch die Schenkelmaße und Winkel in eine Tabelle eingeben und sehen wie das Profil am Bildschirm entsteht." Dann braucht es nur noch einen Knopfdruck und das Biegeteil ist automatisch programmiert. Gibt es mehrere Biegestrategien, bewertet die Steuerung die Alternativen und schlägt eine Biegefolge vor. Am Bildschirm kann sich der Bediener den Ablauf in einer 2D oder 3D Simulation ansehen. Nach dem Programmstart legt der Bediener den Blechstreifen bequem auf die ausgefahrenen Einlegetische und startet den Programmablauf mit dem Fußschalter. Die Werkzeuge rollen auf der Blechoberfläche ab und biegen vorbeschichtete Materialien ohne deren Oberfläche zu beschädigen.

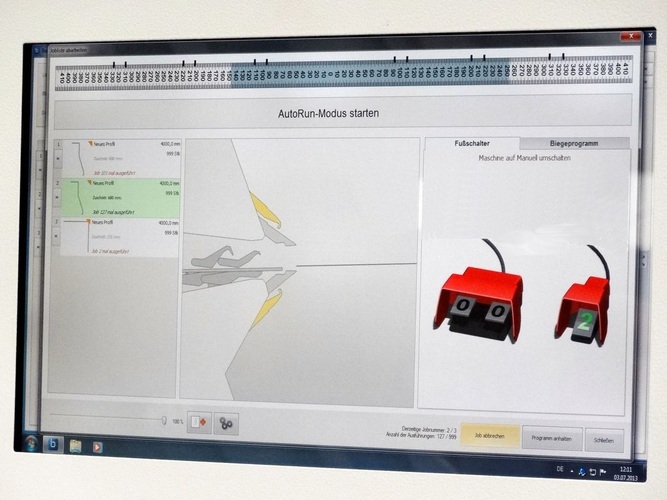

SCHRAG verarbeitet auf dem XXL-Center hauptsächlich Stahlblech und Aluminium von 0,75 bis 1 mm. Die Materialoberfläche ist entweder verzinkt, vorab farbbeschichtet oder die Sichtseiten werden nach dem Biegen pulverbeschichtet. Die Biegelängen bewegen sich zwischen 800 bis 8.000 mm. Serien von gleichartigen Kantteilen gibt es nur sehr selten. Georg Haschke erklärt: "Bei Standardprofilen wie Innen- und Außenecken können schon einmal 30 Gleichteile zusammen kommen. Normalerweise reden wir jedoch von ein bis zehn Gleichteilen ehe die Profilgeometrie wieder wechselt." Damit die Maschinenbediener die Programme schnell abarbeiten können erstellen sie eine Jobliste. Darin sind alle Biegegeometrien mit ihren Stückzahlen aufgelistet, die zu einem Fertigungsauftrag gehören. Solch eine Jobliste lässt sich dann an einem Stück abarbeiten. Hat die Steuerung die benötigte Stückzahl eines Kantprofils erreicht, wechselt sie automatisch zum nächsten Biegeprogramm.

Schichtführer Haschke erläutert: "Einfache Teile sind so schnell eingegeben, dass wir sie gar nicht abspeichern. Komplexere Biegegeometrien legen wir hingegen im Profilkatalog ab. So können wir später das Programm wieder aufrufen und auch Maße oder Winkel verändern." Durch die automatische Programmierung ist ein verändertes Programm sofort wieder einsatzbereit. Die intelligente Programmierung berücksichtigt dabei nicht nur das Biegen alleine, sondern auch das Positionieren der Werkstücke durch die Greiferzangen und eventuell notwendige Freifahrbewegungen.

SCHRAG nutzt die 8-Meter Biegelänge des XXL-Centers aber auch in anderer Hinsicht. Wenn Blech zur Einfassung von Lichtkuppeln oder Lichtbänder zur Fertigung anstehen sind die Zuschnitte oft kürzer als 4 Meter. In solchen Fällen biegen die Maschinenbediener auch schon einmal zwei Teile gleichzeitig und verdoppeln damit die Produktivität. Während die Maschine die nächsten beiden Teile des Auftrags biegt, haben die Mitarbeiter Zeit, die beiden gerade fertig gebogenen Lichtkuppelzargen abzustapeln.