Bereits in den 1970er Jahren prägte der Inhaber einer der damals größten süddeutschen Klempner-Fachbetriebe eine Firmenphilosophie der besonderen Art: „Profit entsteht nicht durch den Verkauf großer Dachflächeneindeckungen und den damit verbundenen Quadratmetern“.

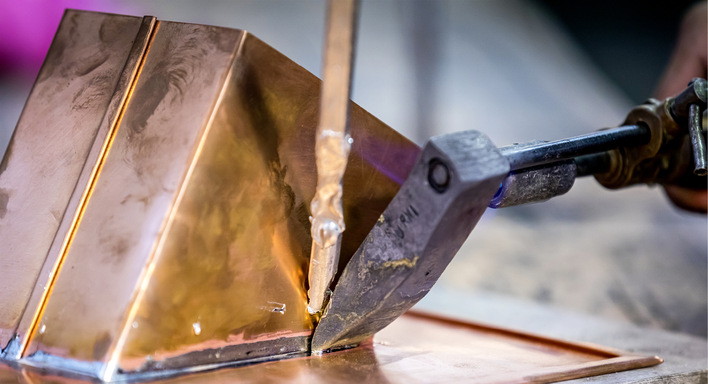

Was auf den ersten Blick ziemlich widersprüchlich schien, bestätigten schon damals einige Marktbeobachter: „Hier wird mit kleinen Zuschnitten richtig Geld verdient!“ oder „Die machen aus Aluminium Gold!“, waren zeitgemäße Branchen-Reaktionen.

Dieses Flachdach aus den 1970er Jahren sollte dringend saniert werden

Hintergrund: Die 1970er Jahre waren eine Zeit, in der große Metalldachflächen nicht zuletzt wegen der damaligen Energiekrise scheinbar ersatzlos aus der Architektur gestrichen wurden. Flachdächer waren modern und die damalige Flachdacharchitektur forderte Dachrandprofile mit möglichst geringen Blendenhöhen beziehungsweise Attikaprofile, die sturmsicher und dauerhaft empfindliche Flachdachbeläge schützten.

Nur wenige Flachdachbetriebe jener Zeit berücksichtigten die temperaturbedingte Längenausdehnung. Auch das Wissen um eine fachgerechte Nahtausbildung oder um Profilformen, die Flachdachbelege nicht beschädigen, war weitläufig nicht bekannt. Besonders widersprüchlich schien, dass so mancher Falzdachprofi an Attikadetails kläglich versagte. Heute sind viele der 1970er-Bausünden restauriert, die Flachdachbeläge erneuert und die Wärmedämmleistung optimiert.

Déjà-vu

Dennoch scheint sich die Geschichte Vielerorts zu wiederholen, denn kubische Architektur liegt wieder im Trend. Häufig berichten Kollegen aus Süddeutschland, der Schweiz sowie der Region Vorarlberg von ihren Schwierigkeiten, heute überhaupt noch Stehfalzbedachungen zu verkaufen.

Architekten verlangen immer öfter nach von außen nahezu unsichtbaren Attikaabdeckungen für ihre betonierten Wohnwürfel. Häufig wird dabei auf Dachvorsprünge oder auskragende Attiken komplett verzichtet und die wenigen benötigten Flachdachrandprofile, sehr zum Leidwesen der Klempnerfachbetriebe, von den Kollegen der Dachdeckerzunft angebracht. Doch gerade hier liegen neue Märkte und Marktchancen verborgen.

Materialstärke

Oft werden Attikaprofile in Materialstärken über 1,5 mm gefordert und können somit von vielen Klempnerbetrieben nur mit großer Mühe verarbeitet werden. Zu geringe Biegeleistung der Abkantmaschinen oder die fehlende Falzmöglichkeit veranlassen manch Firmeninhaber dazu, den Ball kampflos an die Kollegen der Dachdecker abzugeben.

Warum ist das so? Sind Dachdeckerbetriebe besser ausgestattet als Klempnerfachbetriebe? Nein, in der Regel greifen Dachdecker auf vorgefertigte Profile aus Biegezentren diverser Lohnkantungsbetriebe zurück. Übrigens haben auch Metallbauer keine Berührungsängste bei der Attikamontage. Für Klempner, die sich ungern mit unfalzbarem Material beschäftigen gibt es dennoch interessante und preiswerte Alternativen.

Professionelle Profilanbieter informieren auch im Internet über entsprechende Sortimente

Clevere Holzunterkonstruktionen

Weit ausladende Wärmedämmungspakete an modernen Fassaden, sogenannte Wärmedämmverbundsysteme (WDVS), erfordern Attikaprofile mit entsprechend großen Zuschnitten. Die Erhöhung der Materialstärke ist eine Möglichkeit, 100 bis 300 mm Fassadendämmung plus Profilüberstand zu überbrücken.

Eine weitere Möglichkeit besteht im Einsatz von aufwändigen Holzunterkonstruktionen, beispielsweise aus BFU- oder Seekieferplatten. Auf der Attika aufgedübelte Holzplatten sorgen für den nötigen Halt und ermöglichen sogar den Einsatz vollflächig aufliegender Metalle unter 1,0 mm.

Unterkonstruktionen aus Holzbaustoffen ermöglichen die Anwendung schwächer dimensionierter Profile. Zudem kann durch die Montage von Holzunterkonstruktionen der Auftragsumfang erweitert werden. Einziger Nachteil: Die Holzplattenstärke muss ebenfalls überdeckt werden, wodurch eine größere Blendenhöhe erforderlich wird.

Unterkonstruktion aus Seekiefer-Mehrschichtplatten

Mehrteilige Metallkonstruktionen

Da WDVS-Fassaden oft erst nach der Flachdachabdichtung angebracht werden, taucht immer wieder die Frage nach der sinnvollen Einbaureihenfolge auf. Werden Attikaprofile direkt nach der Flachdachabdichtung montiert, besteht für die Metallbauteile Verschmutzungs- und Beschädigungsgefahr während der WDVS-Arbeiten.

Besonders vorbewitterte oder patinierte Metalloberflächen reagieren empfindlich auf alkalische Einwirkungen oder den Einsatz von Klebebändern und Schutzfolien. Abhilfe schaffen metallische Unterkonstruktionen. Sie können im Bau befindliche Fassadenflächen trocken halten, und das, bevor die Dachabdichtung montiert wird.

Eventuelle Verschmutzungen sind leicht und sogar mechanisch zu entfernen und die Montage der Attika als finales Bauteil unterstreicht zusätzlich den Stellenwert und die Hochwertigkeit des Profils bei Bauherren und Architekten.

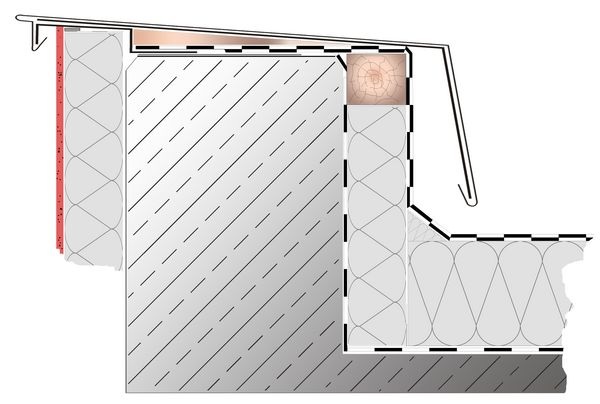

Sichere Attikaabdeckung trotz minimaler Blendenhöhe: Durchgängige Unterkonstruktionswinkel an der Außenseite sowie konische Hutprofilkonsolen und stabile Einzelhalter an der Innenseite ermöglichen den flachdachinnenseitigen Luftaustausch des belüfteten Flachdachaufbaus

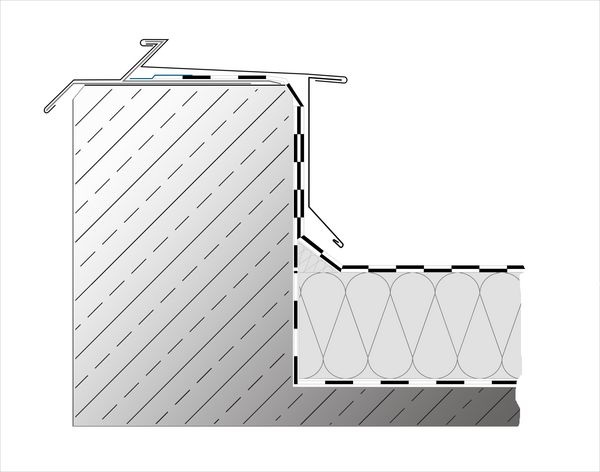

Sinnvolle Einbaureihenfolge: Das eingeklebte, Z-förmige Unterkonstruktionsprofil erlaubt die Anarbeitung des WDVS vor Montage der Attikaabdeckung

Die an der Innen- und Außenseite angebrachten, massiven Edelstahl-Unterkonstruktionsprofile wurden mit durchgehenden Schrauben verbunden. Nun steht der WDVS-Sanierung des Ytonguntergrundes nichts mehr im Wege

Schmale Blenden

Wer seinem Architekten die Wünsche von den Lippen ablesen kann, ist klar im Vorteil, auch wenn er sich dabei im Hinblick auf die Fachvorschriften auf dünnes Eis begibt. Speziell die Blendenhöhe der Attikaprofile ist ein heikles Thema: Wo Fachvorschriften beispielsweise 50 mm hohe Blenden mit Wandabständen bis zu 100 mm fordern, bevorzugen Architekten viel zu oft die „Null-Lösung“.

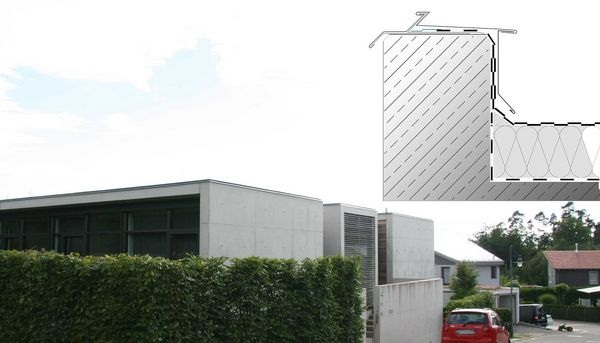

Obwohl folgendes Beispiel absolut widersprüchlich zu den Fachvorschriften ausgeführt wurde, konnte der Fachbetrieb, nach schriftlichem Hinweis und auf ausdrücklichen Architektenwunsch, eine raffinierte und funktionierende Attikalösung anbieten. Die mit Flüssigkunststoff eingeklebten Profile sorgen für die nötige Sicherheit und die zurückversetzte Aufkantung ist von außen nahezu nicht wahrnehmbar. Zahlreiche Architekturpreise bestätigen dem planenden Architekten den Erfolg dieses Systems.

Minimale Dachrandaufkantungen, nahezu keine Profilüberstände und fehlende Tropfkanten und dennoch – dank Flüssigkunststoff und eingeklebten Konstruktionsprofilen funktioniert dieses regelwidrige Flachdachdetail seit Jahren

Fazit

Andreas Buck

In BAUMETALL-Ausgabe 5/09 finden Sie auf Seite 18 ff. eine aktuelle Fachregelübersicht zum Thema Abdeckung am Flachdach.

Zum Heftbeitrag Flachdachsanierung