Als bei Carl Schmidt der Wunsch nach einer neuen Biegemaschine für Profile für den industriellen Hochbau gereift ist, beschritt er einen ungewöhnlichen Weg. Er informierte sich nicht etwa auf einer Fachmesse oder besuchte verschiedene Hersteller. Stattdessen schaute er sich auf YouTube Videos verschiedener Maschinen an. Das RAS XL-Center beeindruckte ihn dabei so sehr, dass er es bestellte, ohne die Doppelbiegemaschine jemals davor live gesehen zu haben. Was für manchen Betrachter auf den ersten Blick wie vorschnelles Handeln aussehen mag, war jedoch wohl überlegt. Die Karl Schmidt GmbH aus Salz in Bayern hatte schon eine einfache Schwenkbiegemaschine im Einsatz. Somit sind die Gedanken des Firmenchefs durchaus nachvollziehbar, wenn er sagt: „Hätten wir wieder eine konventionelle Maschine gekauft, wäre es mir vorgekommen, als hätte ich nur die Farbe gewechselt. Und dafür wollte ich nicht zehntausende von Euro ausgeben. Da musste schon etwas mehr gehen.“ Zudem ist man beim Biegen von komplizierten Profilen mit der vorhandenen Maschine immer an Grenzen gestoßen. Mit schmalen Geißfußwerkzeugen wären manche dieser Profile zwar zu biegen, aber die Zusatzkosten und der Rüstaufwand hätten den Zugewinn wieder zunichte gemacht. Der nahezu doppelte Preis des XL-Centers schreckte Carl Schmidt daher gar nicht, denn der Mehrwert war für ihn sofort greifbar und zahlt sich tagtäglich aus.

Wer heute erfolgreich im Markt bestehen möchte, muss seinen Mitarbeitern gute Maschinen und Werkzeuge an die Hand geben und diese wirtschaftlich einsetzen, ist Carl Schmidt überzeugt. Ein guter Handwerker zu sein reicht heute nicht mehr aus. Man muss auch kaufmännisch richtig handeln. Die Herausforderung ist, die Bauprofile so zu formen, dass sie der Bauphysik, den statischen Anforderungen und den Gestaltungsideen der Architekten gerecht werden. „Es macht oft Sinn, sich über eine Profilform einmal eine halbe Stunde Gedanken zu machen und sie danach wirtschaftlicher zu biegen“, sagt Carl Schmidt. Was er damit meint, verdeutlicht er an einem Beispiel. Gelingt es, aus einer zweiteiligen Kantgeometrie ein einteiliges Profil zu gestalten, sinken die Kosten enorm. Das fängt beim Zuschnitt und beim eventuellen Verschnitt an, setzt sich beim innerbetrieblichen Transport fort und geht beim Biegen weiter. Auf einer UpDown-Maschine kommt auch kein unnötiges Handling hinzu, da die Maschine in beide Richtungen biegt. Somit sind komplexere Profile kein Problem. Doch damit nicht genug. Auf der Baustelle sind weniger Teile zu transportieren, man braucht weniger Befestigungselemente und die Montage ist meist viel schneller und damit kostengünstiger erledigt.

Entscheidungsfindung

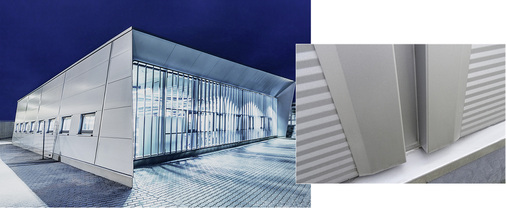

Auch die Frage, welche Maschinenlänge die richtige ist, hat sich Carl Schmidt intensiv überlegt. Die Karl Schmidt GmbH wird vom heutigen Geschäftsführer Carl Schmidt in der vierten Generation geleitet. Das Haupttätigkeitsfeld sind Industriebauten für mittelständische Kunden. Was in der Werkstatt gekantet wird, montieren eigene Mitarbeiter auf der Baustelle. Meist umfassen die Gebäudehüllen 200 bis 10 000 m². Selbst bei großen Flächen gibt es mal große Stückzahlen und mal nur ein einzelnes Kantteil. Die richtig langen Laufmeter gleichartiger Bauteile sind jedoch eher selten. Somit fiel eine 6-m-Maschine schon früh aus der Betrachtung. Carl Schmidt erläutert das folgendermaßen: „Bei den langen Maschinen muss man auch die Folgekosten seiner Entscheidung sehen. Unsere Tafelschere hätte durch eine Längs-/Querteilanlage ersetzt werden müssen. Wir hätten einen neuen Lkw für den Transport gebraucht. An einer Langbiegemaschine braucht man fast immer zwei Personen. Der Transport langer Profile auf der Baustelle ist aufwendig und die Gefahr, dass die Profile knicken, ist sehr groß.“ Die Arbeitslänge des XL-Centers mit 3200 mm bei 1,5 mm Stahlblechleistung erwies sich dagegen als ideal.

Zahlreiche Zertifikate weisen das Unternehmen als Fachbetrieb in Fragen des Stahltragwerksbaus aus, das auch schwere Konstruktionen ausführen darf. Wichtig bei der Maschinenauswahl war das Biegen konischer Bauteile. Facharbeiter Christian Klönner erklärt: „Mit dieser Funktion können wir die Verbindungen wahlweise aus steckbaren Profilen oder mit einem Stoßblech als Unterkonstruktion fertigen.“ Diese Flexibilität erlaubt es, sowohl optisch anspruchsvolle Sichtprofile als auch untergeordnete und verdeckte Profilverbindungen fachgerecht und kostengünstig auszuführen. „Ganz entscheidend beim XL-Center ist, wie passgenau die steckbaren Profile herauskommen, ohne dass es einen Zusatzaufwand benötigt. Damit sparen wir Zeit beim Biegen und später beim Montieren“, ergänzt Facharbeiter Nils Gensler. Das XL-Center errechnet nicht nur die Schrägstellung des Anschlaglineals automatisch, sondern zeigt in der Simulation auch die richtige Einlegeposition des Zuschnitts in der Maschine. Mit dem Konstruktionsmerkmal des konischen Biegens spart man bei der Montage zudem Stoßbleche und teure Strangpressprofile ein, die ansonsten als Unterkonstruktion benötigt würden.

Präzision des XL-Centers

Carl Schmidt unterstreicht auch die Präzision des XL-Centers: „Auf unserer konventionellen Kantbank waren immer zwei Mitarbeiter mit zwei Zollstöcken am Arbeiten, obwohl die Maschine über einen Hinteranschlag verfügt.“ Am XL-Center arbeitet heute immer nur ein Mitarbeiter. Selbst ein einfacheres Profil hat früher drei bis fünf Minuten benötigt. Das XL-Center biegt das gleiche Teil heute in einer Minute. Da es dabei nur eine Person benötigt und die Bauteile deutlich wiederholgenauer sind, schlägt sich dies positiv auf der Kostenseite nieder. Begeistert sind die Metallbauprofis bei der Karl Schmidt GmbH auch von der Bendex-Programmierung. Am Touch-Monitor zeichnet der Mitarbeiter das Profil mit dem Finger einfach von der Baustellenskizze oder von der CAD-Konstruktion ab. Mit einem Klick programmiert die Software das Biegeteil und zeigt dem Bediener bei mehreren Programmalternativen die beste Variante mit einer 5-Sterne-Bewertung an. Carl Schmidt lobt besonders die 3D-Darstellung, denn dann kann sich jeder das Bauteil und den Biegeablauf vorstellen. Das hilft auch den Mitarbeitern, die ursprünglich eine Scheu davor hatten, eine Maschine mit Bildschirm zu bedienen. Durch die intuitive Arbeitsweise arbeiten heute acht der zwölf Werkstattmitarbeiter an der Maschine. Die Möglichkeit, den Biegeablauf auf dem Bildschirm zu simulieren, animiert den Spieltrieb. Auf diese Art sind schon Rollokästen und gerundete Lampenreflektoren auf dem XL-Center entstanden. Ihre Machbarkeit wurde am Bildschirm simuliert und bestätigt, noch bevor ein Blech zugeschnitten wurde. Carl Schmidt fasst zusammen: „Mit dem RAS XL-Center sind wir schneller und präziser geworden. Durch die hinterlegten Materialtabellen kommt ein mit 90 Grad programmierter Winkel auch mit 90 Grad heraus. Allein dadurch gewinnen wir Zeit und produzieren nahezu keine Ausschussteile mehr. Damit halten wir die eng gesteckten Termine unserer Kunden besser ein und können uns als kompetenter Partner im Blech- und Metallbau beweisen.“