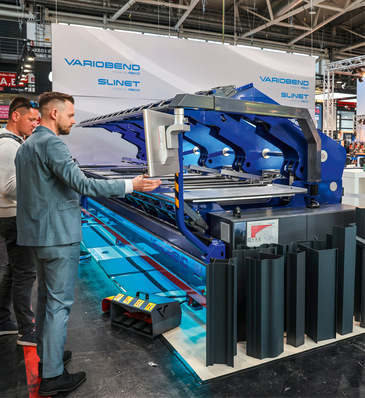

Die Blechnerei Johannes Schwär aus dem Schwarzwald ist ein dynamisch wachsendes Handwerksunternehmen. Das Wachstum kommt nicht von ungefähr. Vielmehr denkt Johannes Schwär immer schon einen Schritt voraus und will mit seinen Entscheidungen gerüstet sein für aktuelle, aber auch zukünftige Aufgabenstellungen. Die Investition in ein RAS XL-Center mit Up-down-Biegetechnologie zeigt das fortschrittliche Denken des Unternehmens.

Das Unternehmen wickelt vorwiegend Aufträge für private Kunden aus der näheren Umgebung ab. Dabei bilden kleinere Einheiten von Ein- bis Sechsfamilienhäuser den Schwerpunkt. Die Vielfalt der Aufträge fordert eine hohe Flexibilität in der Werkstatt. Nachdem üblicherweise die Zimmerleute ihre Arbeit abgeschlossen haben, ist das Spenglerhandwerk an der Reihe. Johannes Schwär nimmt das Aufmaß auf den Baustellen. Die benötigten Profile zeichnet er auf einen Tablet-PC und bringt sie in die Werkstatt mit. Dort weist er die Arbeit einem von vier Zweierteams zu. Die Gesellen schneiden die Bleche zu, biegen sie und verarbeiten sie anschließend auf der Baustelle.

Betritt man die Werkstatt, staunt man erst einmal über die Vielzahl unterschiedlicher Maschinen. Neben einer Abcoil- und Zuschneideanlage findet man auch eine manuelle und eine motorisierte Schere mit manuellem Hinteranschlag. Beim Biegen ist das Maschinenspektrum noch größer. Zwei Universal-Kantbänke, zwei manuelle 3-m-Schwenkbiegemaschinen und eine Langbiegemaschine haben bis vor Kurzem das Bild geprägt. Seit Dezember 2021 komplettiert ein RAS XL-Center mit seiner Up-down-Biegetechnologie den Maschinenpark.

Johannes Schwär erklärt: „Morgens ist bei uns immer Stoßzeit in der Werkstatt. Dann möchte jedes Team seine Kantteile schnellstmöglich fertigstellen und mit gepacktem Fahrzeug Richtung Baustelle aufbrechen.“ Da herrscht volle Betriebsamkeit an den Maschinen. Einfache Profile zeichnen die Mitarbeiter selbst an der Steuerung des XL-Centers. Kompliziertere Kantteile kann Meister Christian Uetz in der Bendex-Software erfassen. Die Software programmiert mit der Zeichnung des Biegeteils automatisch einen Programmablauf für das XL-Center. Das automatisch erzeugte Biegeprogramm kann man anschließend direkt an die Maschine senden.

Bild: RAS

Bild: RAS

Blick in die Werkstatt

Geselle Timo Schweizer führt uns das Biegen am XL-Center vor. Dazu lädt er verschiedene Biegeteile aus einem selbst erstellten Profilkatalog. Durch das Ändern von Schenkelmaßen und Winkeln kann die Geometrie des Profils an den jeweiligen Bedarf angepasst werden. Die Bendex-Software errechnet mit einem Mausklick einen neuen Biegeablauf für das geänderte Profil. Sie zeigt auch die Abwicklung an, sodass der Zuschnitt exakt zum Biegeteil passt. Meist werden 0,7-mm-Aluminium- oder -Titanzinkbleche verarbeitet. Für Sanierungen kommt häufig auch 0,6-mm-Kupferblech zum Einsatz. Für die verwendeten Werkstoffe sind in der Software auch entsprechende Materialtabellen hinterlegt. Sie kompensieren mit automatischen Winkelkorrekturen die Materialrückfederung bezogen auf den gewünschten Biegewinkel, die Materialart, die Biegelänge und die Blechdicke.

Und dann geht es los mit dem Biegen. Timo Schweizer legt den Zuschnitt in die Greiferzangen ein, die das Blech spannen und fortan für jede Biegung auf der Biegelinie positionieren. Die Oberwange spannt das Blech. Die obere und untere Biegewange biegen anschließend die gewünschten Winkel nach oben und unten, ohne dass das Blech gedreht oder gewendet werden muss. Das ermöglicht automatische Biegeabläufe. Während die Maschine biegt, kann der Mitarbeiter das Vorgängerblech transportbereit verstauen oder das Folgeblech vorbereiten.

Johannes Schwär erläutert seine Investitionsgedanken: „Mit dem XL-Center wollten wir uns bereit machen für die Zukunft. Das Unternehmen habe ich vor 12 Jahren gegründet. 2014 sind wir in unsere jetzige Halle umgezogen und im Herbst 2021 haben wir die Halle bereits wieder mit einem Anbau erweitert. Wenn wir heute investieren, muss das modern und zukunftsfähig erfolgen.“ Genau diese Anforderungen erfüllt das XL-Center mit Bravour. Bei früheren Maschinenkäufen war die Maschine zum Anschaffungszeitpunkt am besten. Heute kann eine Maschine im Laufe ihres Lebens durch Software-Updates neue oder optimierte Funktionen erhalten, die sich online auf die Steuerung einspielen lassen.

Das Biegen nach oben und unten ist für die Schwär-Blechprofis ein extremer Zeitbeschleuniger. Damit entfällt nahezu das gesamte Handling. Je mehr Biegungen mit Richtungswechseln ein Teil aufweist, desto vorteilhafter zeigt sich das XL-Center. Positive und negative Folgebiegungen spult die Maschine automatisch hintereinander ab. Einlege- oder Anschlagfehler sind auf ein Minimum reduziert. Damit passen die Schenkelmaße exakt und die Montage auf der Baustelle ist schneller erledigt.

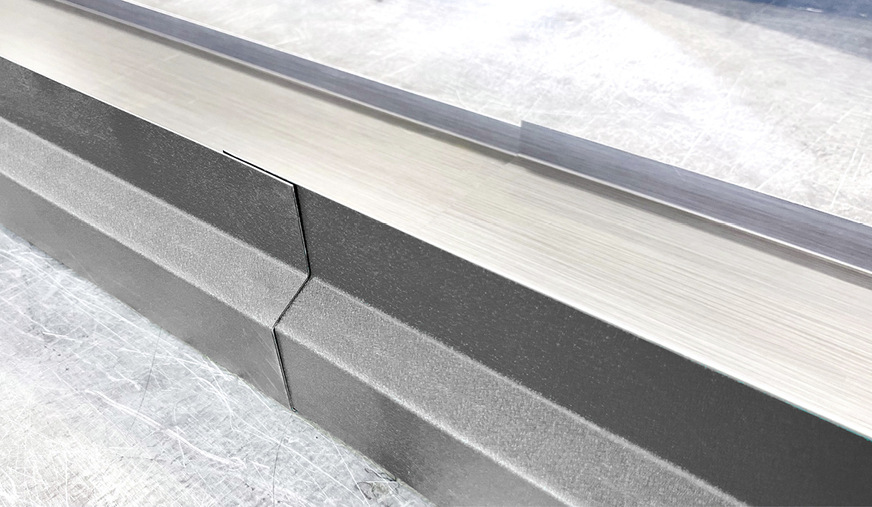

Johannes Schwär erklärt weiter: „Die Greiferzangen des XL-Centers werden von zwei Achsen angesteuert. Damit können wir exakt ineinanderpassende steckbare Profile biegen, was die Montage ungemein erleichtert.“ Auch beim Biegen von Profilen für die Gebäudesanierung spielt das XL-Center seine Stärken aus. Bei einem denkmalgeschützten Kloster müssen die neuen Sanierungsprofile dieselbe Form wie die Ursprungsgeometrie haben. Und die war in vielen Fällen mit geschwungenen Radien versehen. Das XL-Center kann solche Radien aus einzelnen Biegesegmenten zusammensetzen.

Arbeitsabläufe optimieren

Das XL-Center komplettiert erst seit wenigen Monaten den Maschinenpark. Doch schon jetzt hat es geholfen, Arbeitsabläufe zu optimieren. Ein einziger Mitarbeiter kann auch komplizierte 3-m-Profile alleine kanten, sodass sich der andere Mitarbeiter im Zweierteam bereits um nachfolgende Zuschnitte kümmern kann. Durch die schnellere Geschwindigkeit gewinnt die Blechnerei Schwär wertvolle Zeit auf der Baustelle. Johannes Schwär fasst zusammen: „Wir haben uns schon geraume Zeit mit dem XL-Center beschäftigt. Das Preis-Leistungs-Verhältnis hat uns letztendlich überzeugt. Aktuell haben wir noch keine Bendex-Professional-Software im Einsatz, die uns auch die vorgelagerten Arbeiten erleichtern würde. Aber mit dem zukunftsfähigen RAS XL-Center können wir diesen Schritt jederzeit nachschieben.“ Interessierte Blechverarbeiter können sich genau darüber auf der Euroblech in Hannover informieren.

Halle 11 /Stand B154

Bild: RAS