Ja, es gibt sie: Projekte, die von Anfang an irgendwie anders sind! Das Haus WZ2 und dessen besondere Metallfassade gehören unbedingt dazu. Als sich Architekt Bernd Zimmermann aus Ludwigsburg bei uns meldete, wussten wir jedoch noch nicht, was uns erwarten würde. Wir, das ist der Klempnerfachbetrieb Buck GmbH aus Wildberg im Nordschwarzwald. Seit Mitte der 1970er-Jahre realisieren wir Gebäudehüllen aus Aluminium, Kupfer, Titanzink und anderen Baumetallen. Die Gebäudehülle eines Ludwigsburger Wohnhauses sollte daher keine besondere Herausforderung darstellen – so weit die Theorie. In der Praxis entpuppte sich das Bauprojekt der „Bernd Zimmermann Architekten“ jedoch als überaus anspruchsvoll, aber der Reihe nach …

Zunächst stellte uns Zimmermann das Projekt WZ2 vor. Das moderne Wohnhaus sollte in einem „gesichtslosen“ Wohngebiet realisiert werden. Dazu wurde das bestehende Wohngebäude im Inneren großzügig entkernt, wodurch eine offene Wohnstruktur mit Lufträumen und Galerien entstand. Unsere Aufgabe umfasste zunächst die Beratung zur Wahl der Außenbekleidung. Hilfestellung, auch im Hinblick auf die bebauungsrechtlichen Gegebenheiten in der Wohnsiedlung, leistete dabei die 3D-Visualisierung der Architekten.

Entmaterialisierung durch gezielten Materialeinsatz

Dach und Fassade sollten mit blank geschliffenem Edelstahl bekleidet werden. Ziel war es, die Umgebung widerzuspiegeln und so eine Anpassung des Baukörpers an sein Umfeld zu erreichen. Nach dem Erörtern verschiedener Ausführungsvarianten fiel die Wahl auf eine unregelmäßig angeordnete Großschindel-deckung. Zunächst erfolgte der Bau eines Großmusters. Die aufwendig gestaltete Musterfläche sollte nicht nur den späteren Eindruck der gesamten Fassade, sondern zugleich deren komplexe Anschlussdetails an Dachrinne und Ortgang aufzeigen. Außerdem hatten wir vereinbart, die Kosten für das Muster bei Auftragsvergabe nicht zu verrechnen. Auf diese Weise entstand nebenbei ein Vorteil im Ausschreibungswettbewerb. Außerdem konnten wir durch das Muster unser Know-how unter Beweis stellen – der Rest ist Geschichte.

Arbeitsplanung

Als wir uns an die Umsetzung der Metall-Gebäudehülle machten, standen wir vor einer neuen Herausforderung. Nach umfangreichen und gemeinsamen Materialrecherchen fiel die Wahl auf 0,8 mm starken, spiegelpolierten Edelstahl des Oberflächenspezialisten Rimex. Nebenbei bemerkt: Wer Edelstahl verarbeitet, weiß, wie zäh sich das Material verformen lässt. Außerdem belastet die Edelstahlbearbeitung Werkzeuge und Maschinen überproportional. Die Beanspruchung unserer Maschinen war jedoch derart stark, dass wir bei der Kalkulation des nächsten Edelstahlprojekts einen entsprechenden Sonderposten berücksichtigen werden.

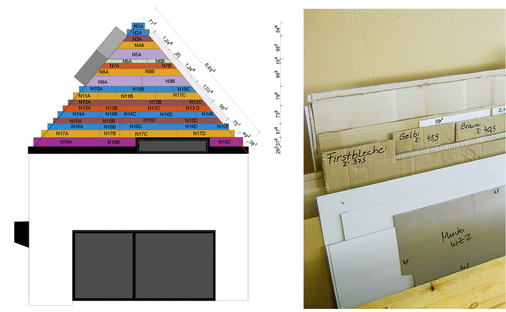

Eine weitere Herausforderung war die Materialbestellung. Zur Optimierung der Arbeitsvorbereitung berücksichtigten wir von Anfang an zahlreiche Ausführungsdetails. Das Material sollte verschnittoptimiert und aus einer Charge bestellt werden. Dazu fertigten die Architekten exakte Ansichtspläne an und zeichneten die verschachtelten Zuschnitte mit allen wahren Breiten und Längen ein. Ergänzend dazu lieferten sie umfangreiche Listen zur Bestimmung der unterschiedlichen Abwicklungen. Dank dieser Vorgaben war es möglich, plangerichtete Tafelware einzusetzen. Die Zusammenarbeit mit dem Architektenteam war überaus professionell.

Fertigung und Montage laufen Hand in Hand

Bei der Organisation und Ablaufoptimierung lernten wir einiges dazu und die gute Planung des Architekten erleichterte die Materialfertigung erheblich. Die enge Abstimmung mit den Gewerken Holz- und Fensterbau optimierte unsere Materialproduktion sowie die Montage zusätzlich. Die einzelnen Elemente fertigten wir immer reihenweise an. Dabei stellten wir alle erforderlichen Materialumschläge in der Werkstatt her. Das jeweilige Fassaden- bzw. Dachflächen-Endstück wurde jedoch nicht komplett vorbereitet. Stattdessen wurde die maßgenaue Einpassung auf der Baustelle vorgenommen. Somit waren wir in der Lage, eventuell auftretende Montagedifferenzen auszugleichen. Eine weitere Herausforderung war die Verwaltung der Produktions-Programme. Ihre Speicherung erfolgte direkt in den entsprechenden Maschinen. Dadurch konnten wir die unterschiedlichen Zuschnitte, Elementbreiten und Biegevorgänge je nach Bedarf aufrufen. Aufgrund der zahlreichen und unterschiedlichen Bauteile musste das Werkstatt-Team unbedingt den entsprechenden Überblick behalten. Dazu gehörte auch, die Restabschnitte der Edelstahltafeln zu erfassen, zu beschriften, in Holzkisten zu lagern und diese dann bei Bedarf dem fließenden Fertigungsprozess wieder zuzuführen.

Parallel zur Materialvorfertigung durch unser Werkstatt-Team begann die Montagegruppe mit der Eindeckung der Dachfläche. Die parallel verlaufende Montage sorgte für eine gewisse Sicherheit, denn die Kollegen vor Ort konnten den Werkstatt-Klempnern sofort mitteilen, wo Änderungsbedarf bestand bzw. ob die Bauteile passgenau montiert werden konnten.

Obwohl die Planung alle Eventualitäten berücksichtigte, wuchs das Reste-Archiv aufgrund zahlloser unterschiedlicher Zuschnitte sehr schnell an. Außerdem stellten wir fest, dass manche Reststücke aus unerklärlichen Gründen einen anderen Zuschnitt als geplant aufwiesen. Um den Verschnitt weiter zu optimieren, entschlossen wir uns kurzerhand, ein neues System zu entwickeln. Ab sofort wurde der Produktionsablauf in der Werkstatt ein bis zweimal täglich aktualisiert. Excel-Tabellen sowie unsere grafisch unterstützte Verschnittkontrolle leisteten dabei gute Dienste. Parallel dazu teilte das Werkstatt-Team regelmäßig die exakte Anzahl und Größe aller anfallenden Abschnitte mit. Diese Angaben konnten wiederum bei der Maßerfassung berücksichtigt und somit in die Produktion neuer Großschindeln eingebunden werden. Eine weitere Kontrolle stellte die Überprüfung der angelieferten Edelstahlelemente dar. Was kompliziert klingt, wurde mit einem perfekten Ergebnis belohnt. Das beruhigte manch blank liegenden Nerv und motivierte uns, genau so weiterzumachen. Außerdem gelang es uns auf diese Weise, den Restbestand deutlich zu minimieren.

Schwierige Anschlüsse

Unmittelbar nach dem Startschuss für die Montage-arbeiten optimierten wir unser Montagesystem, indem wir kleinere Änderungen vornahmen. Es gelang uns somit, das gewünschte Montageraster punktgenau einzuhalten. An dieser Stelle möchte ich die perfekte Zusammenarbeit mit anderen Handwerkern und den Architekten ausdrücklich erwähnen. Die Umsetzung der ausgefeilten Details erfolgte oft nach unseren Vorschlägen, was unsere Arbeit sehr vereinfachte. Als besonders schwierig erwiesen sich die Anschlussarbeiten an den Fensterelementen. Im Dachbereich mussten diese dicht und im Fassadenbereich formschön sowie kantenbezogen ausgeführt werden. End- und Anschluss-Elemente einzelner Schindelreihen wurden daher auf der Baustelle ausgeklinkt und dann auf einer kleinen Segmentbiegemaschine in der Garagenwerkstatt vor Ort gebogen. Parallel dazu wurden zahlreiche Ausklinkungen bereits in der Werkstatt vorgenommen – die entsprechenden Kopfkantungen an den Enden der Verlegereihen entstanden wiederum direkt auf der Baustelle.

Auch an den zahlreichen Eckanschlüssen war das Montageteam extrem gefordert. Hier galt es vor allem die Übergänge vom Dach zur Fassade weitestgehend flächenbündig herzustellen. Aus diesem Grund wurde der Firstabschluss ebenfalls so unauffällig wie möglich bewerkstelligt. Dazu wurden einige Teilbereiche im Firstbereich vertieft ausgeführt – andere entstanden zur Minimierung der Materialaufdopplung per Einstecktechnik. Die indirekte Befestigung der Edelstahlschindeln erfolgte mittels langer, speziell angefertigter Hafte aus 0,5-mm-Edelstahl. Diese Spezialhafte befestigten wir mit handelsüblichen gerillten Edelstahl-Haftnägeln auf der Holzschalung.

Kontrast-Fenster

Ein regelrechtes Highlight war mit der Bekleidung der Fensterrahmen und Türflügel verbunden. Auch diese Bauteile sollten wir extrem unauffällig in das Gesamtbild der Fassade integrieren. Teilweise fertigten wir die entsprechenden Fenstereinfassungen aus walzblankem 2,0-mm-Aluminium an. Die Profile passten wir vor Ort an die jeweilige Situation an und demontierten sie anschließend wieder. Dann wurden die Alu-Einfassungen mattschwarz pulverbeschichtet und erneut eingebaut. Die Formteile wurden dabei indirekt befestigt und teilweise sogar eingeklebt. Unser Projektvideo zeigt dies und anderes in eindrucksvollen Sequenzen.

Am Ende wird alles gut

Produktion und Montage erwiesen sich als extrem zeit-intensiv. Entsprechende Geduld war besonders für die abschließenden Montagevorgänge im unteren Fassadenbereich gefordert. Auf der empfindlichen, spiegelblanken Oberfläche der Edelstahl-Schindeln wird der kleinste Kratzer sofort sichtbar und das entsprechende Einzelelement somit unbrauchbar. Dennoch konnte das Gerüst dem Montagefortschritt entsprechend Zug um Zug abgebaut werden. Der Endspurt lief besonders gut von der Hand. Gemeinsam mit Architekten und Bauherren wurden die letzten Schutzfolien abgezogen und die Begeisterung über eine besonders gelungene Gebäudehülle geteilt. Genau das sind sie, die besonderen Augenblicke im Leben eines Klempners, und ich bin sicher: Das Projekt Haus WZ2 wird immer einen besonderen Platz auf unserer Referenzliste einnehmen. Selbst mehrere Monate nach seiner Fertigstellung sorgt das Wohnhaus mit der hochglanz-verspiegelten Gebäudehülle für Aufsehen. So wurde das ungewöhnliche Gebäude auf dem Titelbild des Architekturmagazins „100 beste Häuser“ abgebildet. Plakativ zeigt es dort, wie seine glänzende Edelstahlhülle durch längs und quer verlaufende Falze die Spiegelung der Umgebung unterbricht. Auf der Fotografie kann das urbane Umfeld nur eingeschränkt wahrgenommen werden. Am Original ist dieser Effekt weitaus beeindruckender, denn mit jedem Perspektivenwechsel ändert sich auch das Erscheinungsbild der Gebäudehülle. Somit entsteht ein bisweilen surreales Bild, welches bei leicht bewölktem Himmel besonders reizvoll ist.

Bautafel

Architektur:Bernd Zimmermann Architekten, Ludwigsburg, www.berndzimmermann-architekten.de

Fachbetrieb:Buck GmbH, Wildberg, www. buck-gmbh.com

Projekt-Video:www.buck-gmbh.com

Material:Edelstahl der Marke Rimex, Oberfläche Super Mirror, Wst.: 1.4301 mit Folie, Tafel-größe: 2440 x 1220 x 0,8 mm

Fassadenfläche:290 m²

Dachfläche:160 m²

Autor

Martin Buck

ist Geschäftsführer und Inhaber des Klempnerfachbetriebes Buck-GmbH im baden-württembergischen Wildberg (Region Nordschwarzwald)